TÜRKİYE'NİN İLK FİBER LAZERİ YAPILDI

Tersine beyin göçüyle ülkemize geri dönen genç beyinler, dünyaya teknoloji ihraç

etmeye başladı.

Ulusal Nanoteknoloji Araştırma Merkezi ve Bilkent Üniversitesi Fizik Bölümü bünyesinde bulunan

Ultrahızlı Fotonik ve Lazerler labında fiber lazer teknolojisi geliştirme çabaları hızla devam ediyor. Fiber

lazerler teknik kapasiteleri ve önemi hızla yükselen yeni bir lazer teknolojisi olup, özellikle çok yüksek

güçlere erişim sağlamak ve ultrakısa ışık atımları oluşturmak açısından üstün özelliklere sahiptirler. Diğer

lazer tiplerinden daha küçük ebatları, çok daha düşük maliyetleri ve hassas laboratuvar şartları dışında

da çalışabilme özellikleriyle yoğun ilgi çekmektedirler. Fiber lazerlerin tüm lazer tarihinde üniversiteden

endüstriye en hızlı aktarılan lazer teknolojisi olduğu iddia edilmektedir.

Fiber Lazerlerin Çok Çeşitli Uygulamaları Var

Fiber lazerlerden üretilen femtosaniyeler (saniyenin

milyon kere milyarda biri) uzunluğundaki atımlarla

çok hassas ve ısınma olmadığından malzemeye

zarar vermeden her türlü malzeme mikrometre,

hatta nanometre hassasiyetinde işlenebilmektedir.

Aynı şekilde, bu lazerler nanocerrahi olarak bilinen

ve ışık atımlarıyla hücre içinde tıbbi müdahalelerde

kullanılabilecektir. Askeri teknolojilerden, optik

saatlere kadar pek çok yüksek teknoloji uygulaması

olan bu lazerler son yıllarda yoğun olarak

çalışılmaktadır. Bilkent Üniversitesi'ne 2006 yılında

katılan Dr. İlday'ın laboratuvarında Türkiye'nin ilk

femtosaniye fiber lazerleri Ocak 2007 içinde

kurulmuş ve geliştirilmeye devam edilmektedir.

Euro-XFEL'de Bir Bilkent Lazerine Doğru

Almanya'nın DESY isimli hükümet laboratuvarında

Türkiye'nin ilk fiber lazeri.

kurulmakta olan x-ışını kaynağında elektron demetlerinin lazer atımlarıyla karakterize edilmesi için fiber

lazerler büyük bir fırsat sunmaktadır. Bundan hareketle, Dr. İlday ve DESY biliminsanları bir ortak çalışma

başlattı. Bu bağlamda 3 hafta boyunca DESY'den bir biliminsanı Bilkent Üniversitesi'ndeki laboratuvarda

çalışarak Yb-katkılı fiber lazer teknolojisini çalıştı ve birlikte amaca özel bir lazer geliştirildi. Lazerin bir

kopyası Almanya'ya götürüldü ve FLASH deneyinde kullanıma sokulacak. Dolayısıyla, Türkiye'de üretilen

lazer teknolojisi FLASH'ın devamı olan 1 milyar Avroluk Euro-XFEL projesinde kullanımının yolu açıldı.

Ulusal Nanoteknoloji Araştırma Merkezi www.nano.org.tr

Live.com'u deneyin - hızlı ve kişiselleştirilmiş giriş sayfanızla istediğiniz her şey tek bir yerde. tek bir yerde.

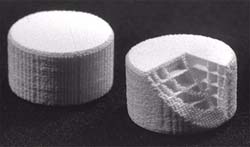

Orijinal olarak ABD'nde Massachussets Teknoloji Enstitüsü'nde (MIT, Massachussets Institute of Technology) geliştirilen 3DP (3 Dimensional Printing) 3 boyutlu yazıcı prosesinde inşaı hammaddesi olarak plastik, metal, seramik, veya herhangi başka bir toz kullanılabilir. Çok ağızlı bir memeden yapıştırıcı püskürtülerek tozlar birbirine bağlanır. Bir merdane ile yeni bir katman toz yayılır. İnşa bittikten sonra, parçayı çevreleyen ve aynı zamanda destek malzemesi görevi görmüş olan tozlar temizlenir (vakum temizleyici ve/veya fırçayla). Kullanılan malzeme ve uygulamaya göre, infiltrasyon ve sinterleme gibi değişik ek işlemler de yapılabilir.

Orijinal olarak ABD'nde Massachussets Teknoloji Enstitüsü'nde (MIT, Massachussets Institute of Technology) geliştirilen 3DP (3 Dimensional Printing) 3 boyutlu yazıcı prosesinde inşaı hammaddesi olarak plastik, metal, seramik, veya herhangi başka bir toz kullanılabilir. Çok ağızlı bir memeden yapıştırıcı püskürtülerek tozlar birbirine bağlanır. Bir merdane ile yeni bir katman toz yayılır. İnşa bittikten sonra, parçayı çevreleyen ve aynı zamanda destek malzemesi görevi görmüş olan tozlar temizlenir (vakum temizleyici ve/veya fırçayla). Kullanılan malzeme ve uygulamaya göre, infiltrasyon ve sinterleme gibi değişik ek işlemler de yapılabilir.

ZPrinter 310 System

ZPrinter 310 System  Spectrum Z510 System (Renkli 3D yazıcı)

Spectrum Z510 System (Renkli 3D yazıcı)  ZT406 SYSTEM (Renkli 3D yazıcı)

ZT406 SYSTEM (Renkli 3D yazıcı)  ZT810 SYSTEM (Renkli 3D yazıcı)

ZT810 SYSTEM (Renkli 3D yazıcı)  ZT400 3D PRINTER

ZT400 3D PRINTER

Sağda ise sistemin ana parçaları görülmektedir: Bir merdane (metal powder spreader) ile inşa yüzeyine yayılan metal tozları yazıcı kafasından (print head) yapıştırıcı püskürtülerek birbirine bağlanır. Ardından kızılötesi ışıma veren bir ampül ile yüzey kurutulur ve inşa platformunun altındaki pistonun (build piston) bir katman kalınlığı kadar aşağı çekilmesinin ardından yeni bir toz tabakası serilir. Bu işlemlerin tekrarı sonucu kalıp veya parça sinterleme fırınına konulur.

Sağda ise sistemin ana parçaları görülmektedir: Bir merdane (metal powder spreader) ile inşa yüzeyine yayılan metal tozları yazıcı kafasından (print head) yapıştırıcı püskürtülerek birbirine bağlanır. Ardından kızılötesi ışıma veren bir ampül ile yüzey kurutulur ve inşa platformunun altındaki pistonun (build piston) bir katman kalınlığı kadar aşağı çekilmesinin ardından yeni bir toz tabakası serilir. Bu işlemlerin tekrarı sonucu kalıp veya parça sinterleme fırınına konulur.

Sağda, bu sistemle inşa edilmiş bir kum döküm kalıp ve maçası ile bu kalıba dökülerek imal edilmiş metal motor manifoldu görülmektedir.

Sağda, bu sistemle inşa edilmiş bir kum döküm kalıp ve maçası ile bu kalıba dökülerek imal edilmiş metal motor manifoldu görülmektedir.  MIT'de geliştirilen 3DP (3DP= 3 boyutlu yazıcı) teknolojisinin seramik malzemelerde kullanım lisansını satın alarak 1991 yılında kurulan Soligen, 1993 yılında ilk ticari sistemini üretmiştir.

MIT'de geliştirilen 3DP (3DP= 3 boyutlu yazıcı) teknolojisinin seramik malzemelerde kullanım lisansını satın alarak 1991 yılında kurulan Soligen, 1993 yılında ilk ticari sistemini üretmiştir.  1

1  2

2  3

3  4

4  5

5  6

6  7

7  8

8

İlk ticari model GS 500 Kasım 2000 tarihindeki Euromold 2000 fuarında sergilenmiştir.

İlk ticari model GS 500 Kasım 2000 tarihindeki Euromold 2000 fuarında sergilenmiştir. Sağda: Formus firmasının otoinşa cihazı. Küresel tanelerden oluşmuş ince bir cins kumu, katman katman yayarak her katmanda (bilgisayar kontrollü olarak) gerekli noktalara erimiş mum püskürtüp yapıştırır. Daha sonra, destek malzemesi işlevini de görmüş olan serbest kum dökülerek inşa edilmiş parça ortaya çıkartılır.

Sağda: Formus firmasının otoinşa cihazı. Küresel tanelerden oluşmuş ince bir cins kumu, katman katman yayarak her katmanda (bilgisayar kontrollü olarak) gerekli noktalara erimiş mum püskürtüp yapıştırır. Daha sonra, destek malzemesi işlevini de görmüş olan serbest kum dökülerek inşa edilmiş parça ortaya çıkartılır.