| Özet: Kesici takım geometrisinde modern tasarımlar günümüz teknolojisiyle çok farklı boyutlara ulaşmıştır. Tasarımlar temel ihtiyaca göre yapıldığından dolayı, kesici uç geometrileri devamlı değişiklik göstermiştir. Bu çalışmalar kesici uç üreten firmaların Ar-Ge bölümlerinde farklı kesme değerlerinde farklı malzemelerde uygulanarak, yeni tasarımların daha sağlıklı bir şekilde ortaya çıkarılmasına olanak tanır. Bu çalışmada kesici uç geometrisindeki temel kriterler, modern tasarımlar, talaş kırıcılar ve mikro geometrilerin sektördeki rolü ve önemi detaylı bir şekilde incelenmiştir. 1. Giriş: Günümüz 21. yy. küresel pazar ekonomik yapısında, rekabet gücü üreticilerin yaşamlarını sürdürebilmeleri için çok önemli bir güç haline gelmiştir. Rekabet gücünün elinde bulunduran üreticiler, müşterilerin isteklerini mümkün olan en kısa süre içerisinde karşılıya bildikleri sürece, rekabette sürekli başarılı olabilirler. 21. yy. üreticileri yüksek kaliteli, düşük maliyetli ve daha işlevsel ürünler üretmek zorunluluğundadırlar. Çünkü bugün ki pazar; müşterinin istediği ürünü kısa zamanda ve düşük maliyette eline geçirebileceği bir pazardır. Buda kısa ürün geliştirme zamanını zorunlu kıldığından, yüksek kaliteli ürünlerin müşterinin istediği özellikler doğrultusunda, çok kısa süre içerisinde pazara sunulması, üretici kuruluşlar için hayati önem taşımaktadır. Bu modern tasarımlar la birlikte takım geometrisinde çok ileri boyutlara gelinmiş olup, talaş kaldırma işleminin her aşamasına göre farklı yapıda kesici uçlar geliştirilmiştir. Bununla birlikte kesici ucun malzemesi de takım geometrisi kadar önem arz etmiş olup bu yönde yapılan Ar-Ge çalışmaları temel kriterler içinde değerlendirilmiştir. 2. Kesici takımlar Kesici takım malzemesini etkileyen faktörler şunlardır:

Yüksek bölgesel gerilimler ise takımın aşağıdaki özelliklere sahip olmasını gerektirir:

3. Kesici takım geometrisinde talaşlı işlenebilirliğin etkisi Talaşlı işlenebilirlik proses ve malzemeyi birlikte ihtiva eden bir sistem özelliği olarak düşünülmelidir. Malzemeleri işlenebilirlik açısından genel bir sıralamaya koymak mümkün değildir. Bununla beraber geleneksel olarak işlenebilirliğin bir malzeme özelliği olduğu söylenebilir. Malzemelerin talaşlı işlem kabiliyetini belirlemede kantitatif değerlendirme kriterlerinin kullanılması gerekir. Bu kriterler aşağıda detaylı olarak izah edilmiştir:

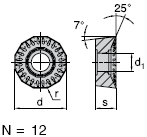

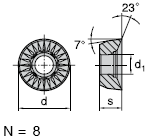

Talaşlı işlenebilirlik çok yönlü özelliktir ve malzemelerin bir kısım özellikleri tarafından etkilenir. İyi işlenebilirlik terimi minimum takım aşınması iyi yüzey bitirme gibi kriterlerden birini veya birden fazlasını ifade eder. İyi işlenebilirlik takım geometrisinde ki temel kriterlere bağlı olmakla birlikte, bu kriterlerin dışında, soğutma sıvısı, malzemenin cinsi, tutucunun rijitliği, kesme ve ilerleme hızı v.b. gibi diğer kriterlerde dikkate alınması gereklidir. 4. Kesici takım geometrisinde modern tasarımlar Model ve kalıpçılık sektöründe yaşanan hızlı gelişmeler takım ve uçlardaki beklenti ve ihtiyaçları arttırmaktadır. Yüksek kesme hızları ile çalışabilmek ve daha hassas kalıp işleyebilmek için yeni tezgah arayışlarına girildiği gibi bu tezgahlarda daha performanslı çalışabilecek takım ve uçlar da araştırılmıştır. 4.1 Talaş Kırıcılı Geometriler: Kesici takım seçiminde temel kriterler arasında en önemli yere sahip olanlar yüksek ilerleme takımlarıdır. Çünkü artık sanayici "Bir işi en kısa zamanda en iyi kalitede nasıl yapabilirim?" bu şekilde takım seçmektedir. Burada kullanılacak uç çok önemlidir. Özellikle kaba operasyonlarda daha çok tercih edilmektedir [1]. Bu geometriye sahip uçlar daha çok ısıdan kaynaklanan problemleri minimize etmek için tasarlanmıştır. Talaş kırıcıda ki diğer bir kasıt ise talaş oluşumu sırasında talaşın takıma yapışmasını önlemektir. Diğer bir ifadeyle talaşın tane tane dağılmasıdır yani bir yerden kopmasıdır. Çünkü yüksek ilerleme de ve düşük hızlarda işleme yapıldığından imalat esnasında ortaya çok yüksek değerlerde ısı meydana geldiğinden dolayı bu ısının talaşla bir şekilde atılması gerekmektedir. Bu çentikler takım üzerine gelen ısıyı dağıtmakla beraber aynı zamanda talaşı sürekli bir yerden kopararak ( kırarak) yığıntı kenar oluşumunu da önlemiş olurlar. Ayrıca bu tipteki uçlar tezgahtan %30 daha az güç çekebilme özelliğine ve düşük hızlarda çok iyi frezeleme özelliğine sahiptirler. Alanında öncü firma olan Böhler Sert Maden firmasının geliştirmiş olduğu talaş geometrili takımlardan bazıları aşağıda verilmiştir [1]. Takımlara baktığımızda birçok değişik yapıda olabiliyorlar. Yalnız bütün hepsinin tek bir ortak noktası var talaş kırıcılı olması. Buradaki amaç işleme esnasında oluşan ısının takım üzerinde ki kırıcılar sayesinde dağılımını yapmaktır. Grafiklere baktığımızda ise; mavi alan ideal talaş kaldırma işleminin gerçekleştiği alandır. Çepeçevre taşlanmış; keskin kesme kenarlı ve pozitif talaş açısına sahip olan bu uçlarla mükemmel bir yüzey kalitesi elde edilir. Ayrıca uçlar prizmatik şekilleri sayesinde frezenin uç yuvasına geniş bir alanda temas yaparak çok sağlam bir şekilde bağlanmaktadır. Çeliklerde ve döküm malzemelerde kaba operasyonlar için geliştirilmiş geometrilerdir [1]. 4.2 Talaş Kırıcısız Geometriler: Bu tip uçlar yüksek ilerleme uçları olup dayanımları da yüksektir. İşleme yüzeyinden az zamanda çok yüksek talaş atarlar. Modern tezgâhlarda yüksek kesme değerlerinde kullanılmakla birlikte hızlı geçiş yapabilen eski tezgâhlarda da kullanılabilmektedirler [1]. Uç kırılmalarına karşı gösterdiği yüksek direnç tabla ilerlemelerinde çalışabilmeyi sağlar. Ayrıca derin boşaltma operasyonlarında en önemli kriterlerden biri olan vibrasyonsuz çalışmayı sağlar. Üç ve daha fazla kenarlı kesme ucu sayesinde, kesme operasyonlarında daha düşük uç maliyeti sağlar. Genelde kaba boşaltma işlemlerde kullanılan takımlarda hızlı ilerlemeye uygun geometriye sahip takım tercih edilir. Yalnız ne kadar hızlı ilerleme takımı da olsa bazı üst limitleri henüz aşmış değillerdir. Çünkü kalıpçılık sektörü hızla ilerleme kat ettiğinden dolayı kullanılan çeliklerin yapısı da her geçen gün değişiyor. Hızlı ilerleme takımları tezgahtan yatay yönde düşük miktarda güç çekerek iş parçası üzerinde yüksek hızda ilerlemeye olanak sağlar. İş parçası malzemesine göre değişmekle birlikte bir tabla ilerlemesi 20.000 mm/dak.'a ulaşabilmektedir. Bu değerler sayesinde işin süresi %40 'a varan oranlarla kısaltılabilmektedir [1]. 4.3 Demir Esaslı Olmayan Metaller İçin Geometriler: Demir esaslı olmayan metaller için ise; mükemmel talaş akışı, yüksek ilerleme ve yüksek kesme hızlarında takımlarda geliştirilmiştir. Bu tip uçlarda kenar frezeleme ve kanal açma uygulamaları için dikey olarak açılı dalmakta mümkündür. Ayrıca bu tip takım kesme kenarına karşı yönlendirilmiş olup soğutma kanallarına sahiptir.

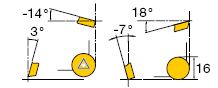

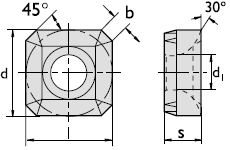

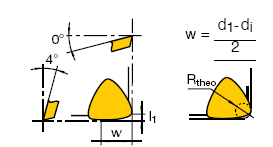

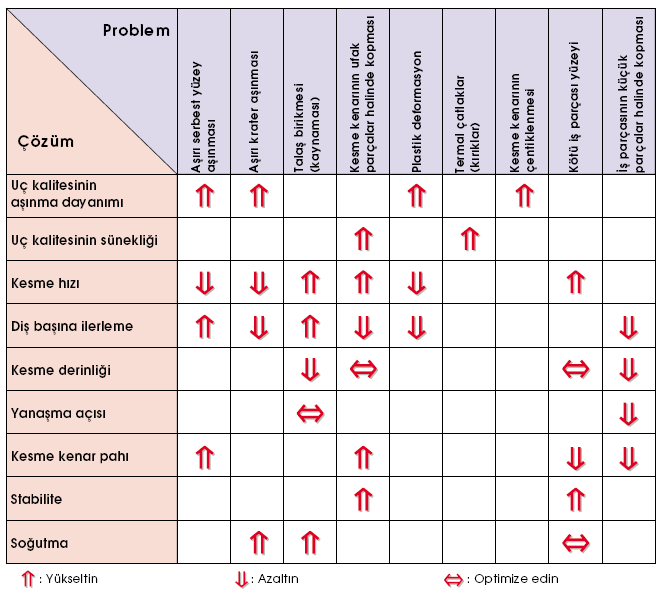

4.4 Tornalama Takımlarında Mikro Geometriler: Tornalama; temel olarak tek nokta temaslı kesici takım ile silindirik şekiller yaratır ve çoğu durumda iş parçası dönerken takım sabittir. Bu, pek çok yönden, tanımlanması nispeten karmaşık olmayan, en doğrudan metal kesme metodudur. Diğer taraftan, en yaygın yöntem olarak kullanılan ve gelişmeye en yaygın yöntem olan tornalama, günümüzde, uygulamalardaki değişik faktörlerin çok dikkatli değerlendirilmesini gerektiren, yüksek oranda uygun çözümlendirilmiş bir işlemdir [4]. Tornalama süreci, genellikle tek kesme kenarı işlemi olmasına karşın; iş parçasının şekil ve malzemesi, işlem tipi, şartlar, gereksinimler, maliyetler vs. nin kesme takımının birçok faktörü belirlemesi yönünden çeşitlidir. Bugünün tornalama takımları, onlarca yıllık deneyim, araştırma ve geliştirme temel alınarak dikkatlice tasarlanmıştır. Mikro geometri ve kesme noktasındaki takım malzemesinden, değiştirilebilir kesici ucun temel şekli ve dikdörtgen kesit saplı tip bağlanmasına kadar, günümüz takımları, yirmi otuz yıl önce düşünülmeyecek metal kesme dinamiklerine sahiptir. Tek nokta talaş ilerlemelerinde geçerli olan bir çok kural, delik işleme gibi diğer kesme metotlarına da uygulanabilir. İşlemin en verimli şekilde gerçekleştirilebilmesi için spesifik takım tipleri gerektiren bir çok temel tornalama işlem tipi vardır [4]. Mikro geometriler kesme ağzındaki gözle görülmeyecek izlerdir. Ve genelde tek noktadan kesme işleminin gerçekleştiği takımlarda bu yapı gözlemlenir.

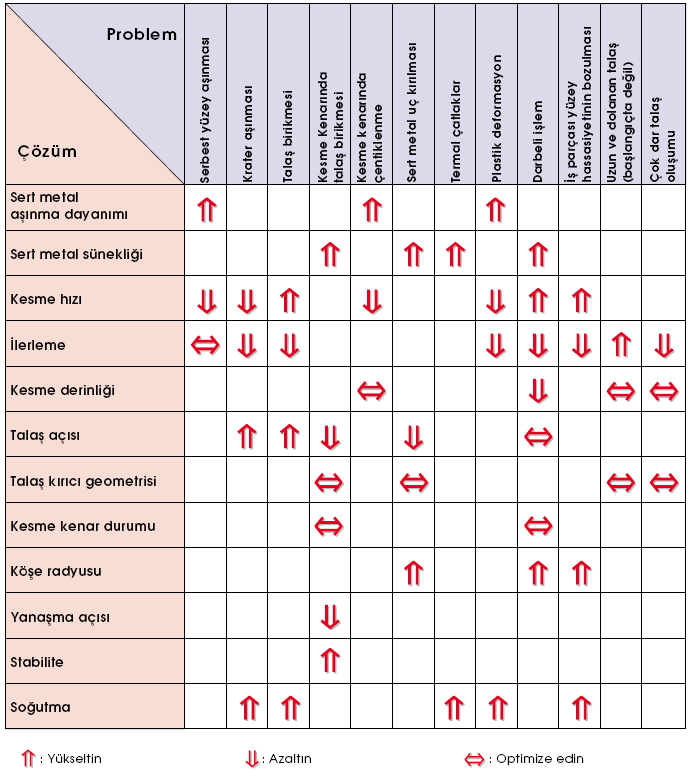

Tablo 1. Tornalamada Karşılaşılan Problemler ve Çözümleri [2]

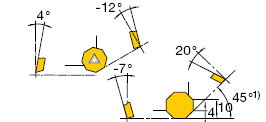

4.5 Frezeleme Takımlarında Mikro Geometriler: Modern frezeleme çok evrensel bir işleme metodudur. Son birkaç yıl boyunca, takım tezgâhlarının gelişimiyle birlikte frezelemede çok geniş bir aralıktaki şekilleri işleyen bir metoda dönüşmüştür. Günümüzde çok eksenli tezgâhlardaki işleme metod seçenekleri artık basit değildir. Frezeleme prensip olarak dönen, çok kesme kenarlı takımla yapılan metal kesme ve alaşımları kesme işlemidir [4]. Bu takım, bir iş parçasına yapılan doğru hemen hemen her yönde programlanmış ilerleme hareketini yapabilir. Frezeleme işlemini verimli hale getirmek için geliştirilen mikro geometrik yapılar, ucun talaş kaldırırken en verimli olduğu değerlerde tasarlanmıştırlar. Özellikle finiş operasyonlarında hassas yüzeyler elde etmek için bir çok geometri geliştirilmiş olup bunların arasında yüzey formlarına göre en iyisi seçilmiştir. Küresel uçlarda genelde bir problem olarak görülen, düzlemsel yüzeylerde bıraktığı izler geliştirilen yeni küresel uçlarla bu problem de ortadan kaldırılmıştır. Bu şekilde formlu yüzeylerden, düzlemsel yüzeylere geçerken yine aynı kesici uçla tek operasyonda işlemimizi bitirebilmekteyiz. Günümüzde yeni gelişen teknolojiye paralel olarak birçok farklı geometriye sahip uçlar bulmak mümkün olduğu gibi, geliştirilen bu geometriler müşterilerin taleplerine göre dizayn edilmektedir. Her ne kadar uçlar bir takım testlerden geçseler de bazen gerçek uygulamada aynı verimi alamayabiliyorsunuz. Bunun birçok nedeni olabildiği gibi en temel nedenlerin biride tutucunun titreşimsiz bir şekilde çalışmasını sağlamak, mümkün olduğu kadar kesici ucu boşta dolandırmamaktır. Uç seçiminde diğer bir kriter de, işlediğimiz materyalin fiziksel ve kimyasal özelliklerini iyi bilmek gerekir. Mesela elmas karbürle çelik işlediğiniz zaman ucun çok kısa bir süre içinde özelliğini yitirdiğini görürsünüz. Bunun nedeni çok yoğun bir şekilde difüzyon oluşmasıdır. Bu nedenle kesici uç seçimi yaparken uçların sadece sahip oldukları geometrileri ile değil, kaplaması, kullanılan malzemesi, bağlama tipi, o uç için önerilen tutucuların geometrik yapısı, işlenilen materyalin özellikleri, kullanılan tezgâha hâkimiyet, kullanılan soğutma sıvısı, kullanılan CAM programı, tersine mühendislikle taranan parçaların yüzey hassasiyeti( Özellikle dikkat edilmesi gereken bir husustur. Taranan parçanın hassasiyeti ile CAM programındaki işleme toleransı arasındaki 0,01'lik bir değişimin bile yüzeyde nasıl etkiler yarattığı Fardizayn Tasarım Teknopark Şirketi'nde Ar-Ge çalışmaları kapsamında incelenmiştir.) işleme operasyonları gibi daha birçok etken, uç tercih ederken dikkat edilmesi gereken hususlar arasında değerlendirilmelidir.

Kaynaklar:

| |||||||||||

4 Ocak 2008 Cuma

Kesici takım geometirisinde temel kriterler ve modern tasarımlar

Kesici takım geometirisinde temel kriterler ve modern tasarımlar :

Kaydol:

Kayıt Yorumları (Atom)

Hiç yorum yok:

Yorum Gönder